PRODUCT CLASSIFICATION

更新時間:2025-09-15

更新時間:2025-09-15  瀏覽次數:82

瀏覽次數:82

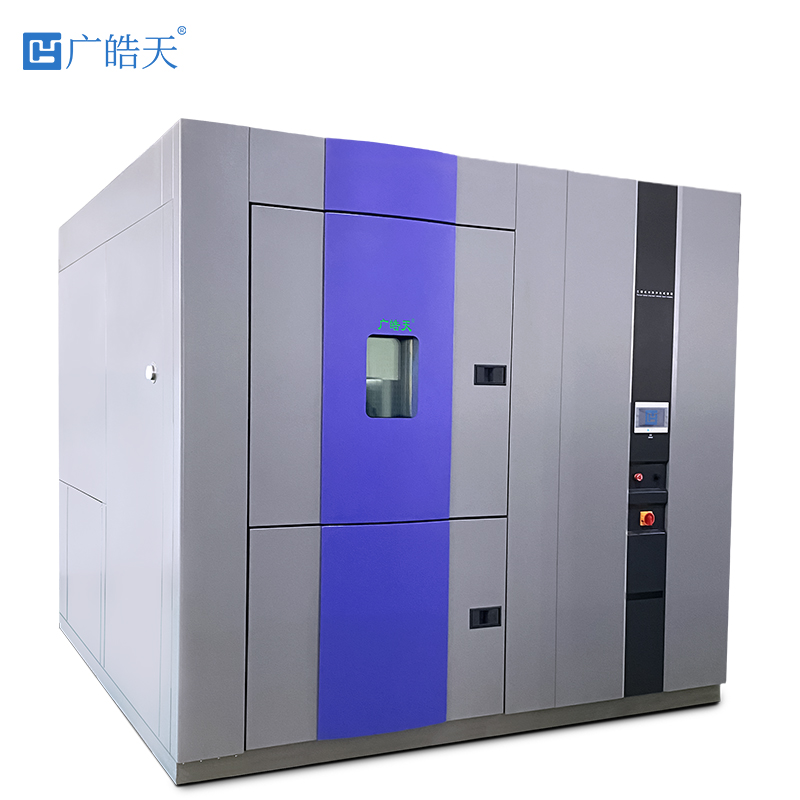

設備原理與技術特性

溫度范圍覆蓋 - 65℃~150℃,滿足不同級別半導體芯片的測試需求

高低溫轉換時間≤15 秒,溫度恢復時間≤5 分鐘,確保沖擊強度與效率

測試箱內溫度均勻性≤±2℃,溫度偏差≤±3℃,保證芯片各區域受熱均勻

配備 96 組可獨立設定的試驗規范,支持 1~999 次循環測試,滿足不同可靠性等級要求

采用復迭式制冷系統與鎳鉻合金螺紋電加熱器,結合環保制冷劑 R507、R23,實現高效控溫

Grade 0 級(最高等級):-40℃(低溫保持 1 小時)→150℃(高溫保持 1 小時)

循環次數:1000 次(等效汽車 15 年使用壽命)

性能評估指標:功能完好率 100%,參數漂移≤5%,鍵合強度保持率≥90%

溫度沖擊范圍:-55℃→125℃,每區間保持 30 分鐘

循環次數:500 次

重點監測:高低溫啟動性能,高溫工作穩定性,低溫功耗變化

溫度沖擊范圍:-40℃→85℃,每區間保持 20 分鐘

循環次數:200 次

評估重點:存儲數據穩定性,接口信號完整性,封裝外觀變化

測試流程需實現環境控制與電性能監測的動態同步。樣品準備階段需完成三項關鍵操作:將芯片按實際應用電路搭建測試工裝,確保散熱條件與實際一致;在芯片表面粘貼微型熱電偶,監測結溫變化;通過測試孔連接示波器、萬用表等設備,實時采集電性能參數。測試環境需控制在室溫 25℃左右,空氣濕度不超過 85%,避免環境因素影響測試結果。

鍵合線疲勞斷裂:鋁線在 - 65℃~150℃沖擊下,經 300 次循環后易出現頸部斷裂,金絲鍵合可靠性更高但成本也更高

封裝分層:塑封料與芯片間因熱膨脹系數差異,在 800 次循環后出現微裂紋,導致散熱性能下降 30% 以上

焊點開裂:BGA 封裝焊點在溫度沖擊下發生蠕變,1000 次循環后焊點導通電阻增加 15%~20%

工作電流從 20mA 增至 23mA,漏電電流增加約 2 倍

時鐘頻率穩定度從 ±1% 降至 ±3%

ADC 轉換精度誤差從 0.5LSB 增至 1.8LSB

低溫 (-40℃) 啟動時間從 10ms 延長至 35ms

采用金絲鍵合替代鋁絲鍵合,提升連接可靠性,使循環壽命從 500 次提升至 1200 次

選用低應力封裝材料,將熱膨脹系數從 18ppm/℃降至 12ppm/℃,減少界面應力

優化芯片布局,將功率器件分散布置,降低局部熱應力集中

高溫區保持時間超過 45 分鐘,會導致 MEMS 結構漂移量增加

-55℃沖擊時,芯片啟動電壓需提高 0.5V 才能保證可靠啟動

解決方案:增加芯片內置加熱膜,優化 MEMS 結構錨定設計,提高低溫啟動穩定性

測試效率優化方面,三箱式設備的多程式設計優勢顯著:采用分組測試法可同時評估 6 種不同封裝的芯片樣品;通過預設溫度曲線的階梯測試法,將 1000 次循環的測試周期從傳統設備的 60 天縮短至 45 天;引入機器學習算法,基于前 300 次循環數據可提前預測最終可靠性指標,準確率達 88%。

測試前需對芯片進行 24 小時常溫老化,消除初始應力影響測試結果

樣品固定方式應模擬實際 PCB 安裝狀態,避免因散熱條件改變導致測試偏差

對于射頻芯片,需在沖擊測試中同步施加射頻信號,監測頻率漂移與功率變化

測試環境應保持潔凈,避免灰塵進入設備影響溫度均勻性