在醫藥包裝、食品灌裝、化妝品儲存等領域,玻璃瓶作為常用容器需承受高溫滅菌、熱灌裝、長期高溫儲存等工況,其熱穩定性直接關系到產品安全與使用壽命。行業數據顯示,未經高溫測試的玻璃瓶在熱灌裝場景中破裂率高達 18%,而通過高溫烤箱干燥箱系統測試的產品,熱沖擊合格率可提升至 98% 以上。高溫烤箱干燥箱通過精準模擬高溫環境與溫度變化,成為評估玻璃瓶熱穩定性、優化生產工藝的核心設備,為不同場景下的玻璃容器安全應用提供科學驗證。

設備原理與技術特性

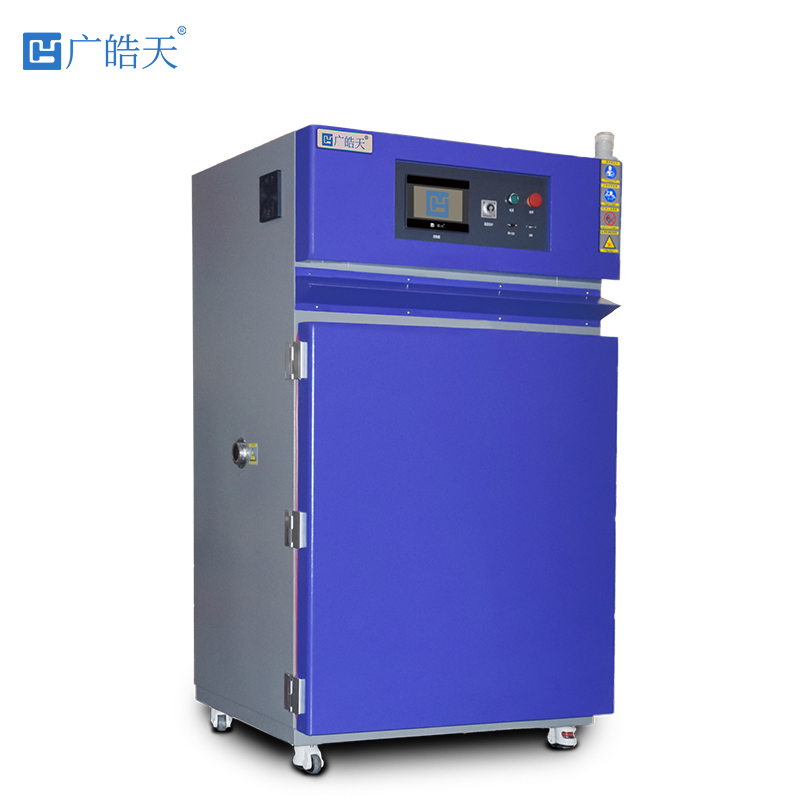

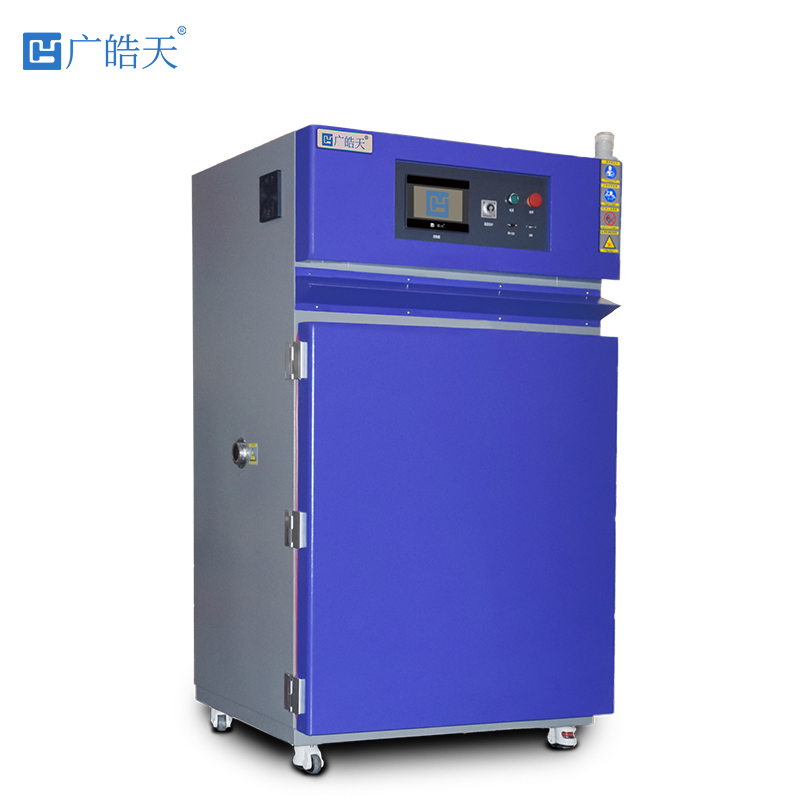

高溫烤箱干燥箱以 “精準控溫 + 均勻熱場" 為核心設計理念,采用強制對流加熱與多段程序控溫技術,可模擬從室溫到 300℃的各類高溫環境,適配玻璃瓶從材料篩選到成品驗證的全流程測試需求。主流設備如喆圖 TGF-9140A 型的核心參數體現專業測試能力:

與普通干燥箱相比,其核心優勢在于:采用風道優化設計,確保玻璃瓶各部位受熱均勻;支持多段程序升溫,可模擬實際使用中的溫度波動;配備數據記錄功能,全程追蹤測試溫度曲線。某實驗數據顯示,在 120℃恒溫測試中,箱內不同位置溫差≤1.5℃,為玻璃熱穩定性評估提供可靠環境。

基于場景的測試標準體系

玻璃瓶高溫測試需根據應用場景遵循差異化標準,核心參考國標與國際規范,形成覆蓋三大領域的測試體系:

醫藥玻璃瓶(如輸液瓶、西林瓶) 執行 GB/T 4545-202X《玻璃瓶罐內應力檢驗方法》與藥典要求:

食品包裝瓶(如啤酒瓶、飲料瓶) 遵循 GB 4547-202X《玻璃瓶罐耐熱急變試驗方法》:

化妝品玻璃瓶 參照 ISO 7458 標準衍生測試:

樣品制備需嚴格標準化:選取完整無瑕疵的玻璃瓶,在 23℃、50% RH 環境中預處理 24h;每組樣品數量≥10 個,含不同批次產品;測試前需測量初始壁厚、重量等基礎參數。

關鍵測試項目與失效分析

高溫烤箱干燥箱對玻璃瓶的測試聚焦熱穩定性核心指標,通過三類關鍵測試揭示潛在風險:

階梯升溫穩定性測試用于確定安全使用溫度上限:將鈉鈣玻璃樣品分別在 80℃、120℃、160℃、200℃下干燥 2h,結果顯示:160℃以上時,玻璃表面開始出現微裂紋,200℃時厚度變化率達 0.4%,重量損失 0.04%。這是由于高溫導致玻璃內部水分與微量雜質揮發,引發結構應力釋放。光學顯微鏡觀察發現,裂紋多起源于壁厚不均處,驗證了 “材料均勻性決定高溫穩定性" 的結論。

冷熱循環沖擊測試模擬極限溫度變化:按照 GB 4547 標準,將玻璃樣品在 70℃熱水中浸泡 5min 后快速轉入 25℃冷水。未優化產品在第 3 次循環出現破裂,破裂位置集中在瓶身與瓶底過渡區(外表面拉應力最大處);采用退火工藝改進后的樣品,可承受 8 次循環而無破損。測試數據表明,玻璃抗熱震性能與內應力水平呈正相關,內應力值每降低 10nm/cm,抗熱震溫差可提升 5℃。

長期高溫老化測試評估使用壽命:化妝品玻璃瓶在 60℃恒溫箱中放置 1000h 后,普通玻璃出現明顯變色(透光率下降 8%),而添加氧化鈰的耐溫玻璃透光率僅下降 2%。重量損失分析顯示,密封性能良好的樣品重量損失率≤0.03%,而瓶口密封不良的樣品損失率達 0.12%,提示密封結構對高溫穩定性的重要影響。

常見失效模式與根源對應:①熱沖擊破裂(根源:內應力殘留、壁厚不均);②高溫形變(根源:軟化溫度過低、退火工藝不足);③表面剝落(根源:化學穩定性差、雜質超標)。某醫藥瓶案例顯示,因瓶底壁厚偏差 0.1mm,在 121℃滅菌時出現規律性破裂,經調整模具后合格率從 78% 提升至 99%。

更新時間:2025-09-16

更新時間:2025-09-16  瀏覽次數:66

瀏覽次數:66