玻璃制品因透光性好、化學穩定性高被廣泛應用于建筑、電子和日用品領域,但作為典型脆性材料,其在物流環節的破損率長期困擾行業發展。某電子企業通過電磁式振動臺測試優化包裝方案后,顯示屏玻璃運輸破損率從 12% 降至 2.3%,印證了科學測試的顯著成效。本文系統闡述玻璃振動測試的標準體系、設備特性、實施流程及技術創新,為不同類型玻璃制品的運輸安全提供專業解決方案。

測試標準體系與設備特性

玻璃振動測試需建立分類標準框架,基礎層面遵循 ISTA 3A 國際運輸包裝標準和 GB/T 4857.23 國內規范,同時針對材料特性細化要求。建筑玻璃(如幕墻玻璃)重點關注 5-500Hz 低頻共振,因其拉伸強度約 158MPa,在持續低頻振動下易產生邊緣應力集中;器皿玻璃(如酒杯)則需覆蓋 300-1300Hz 高頻范圍,該區間易引發共振破裂;電子玻璃(如 LCD 面板)因脆性更高,測試頻率需擴展至 10-3000Hz 全頻段。

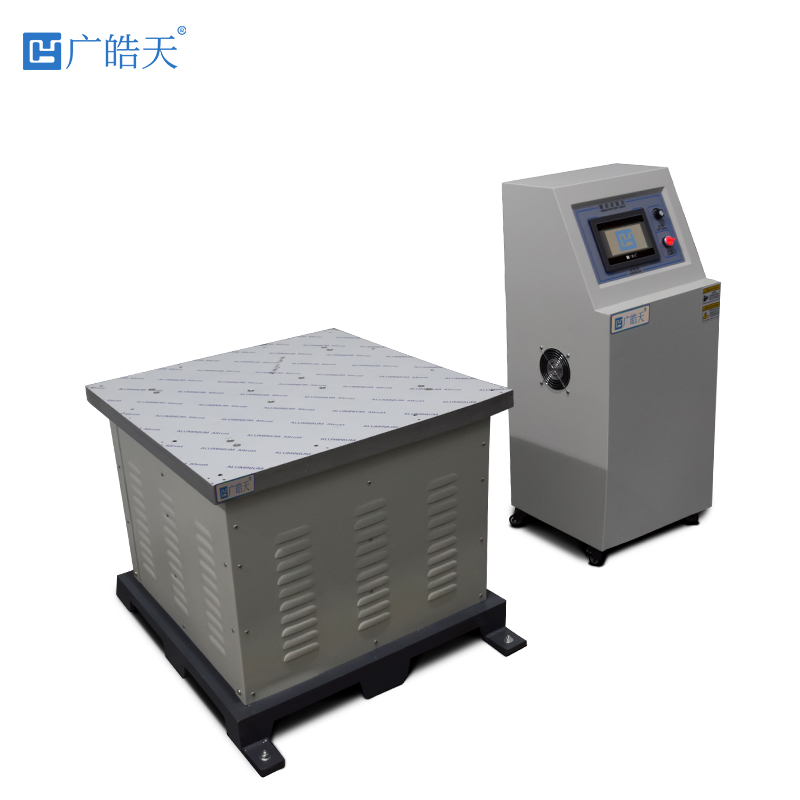

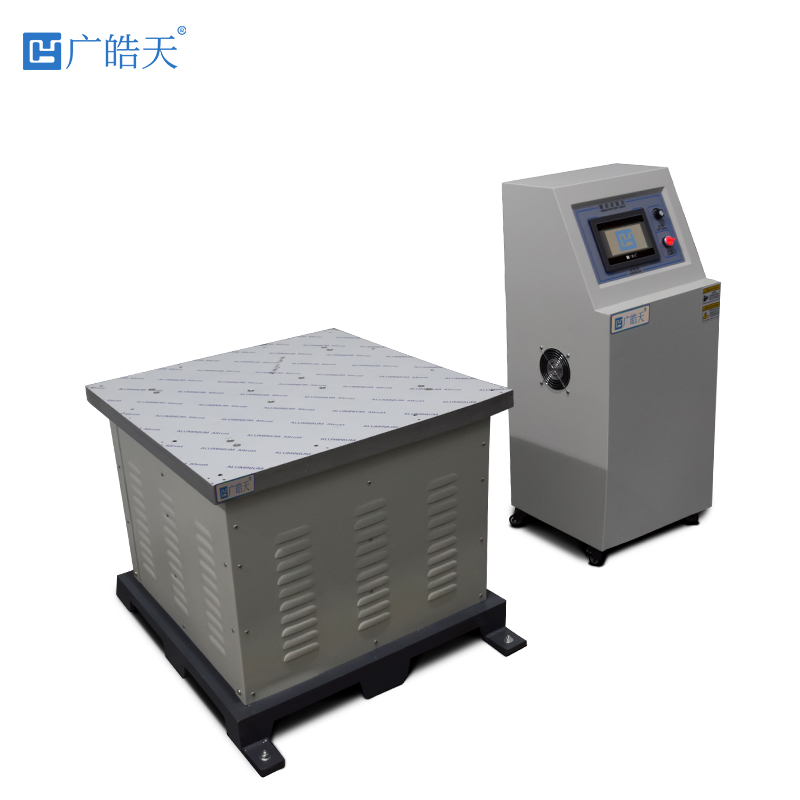

電磁式振動臺是實現精準測試的核心設備,其基于電磁感應原理,通過交變電流驅動動圈產生正弦波、隨機波等多種振動形式。針對玻璃測試的專用設備需具備三大特性:寬頻覆蓋能力(5-3000Hz)以匹配不同玻璃類型的共振區間;三軸聯動功能可復現運輸中的復合受力狀態,如卡車急剎時的多維沖擊;高精度傳感系統包括 0.01 毫米激光位移計和非接觸式玻璃涂層微絲傳感器,能捕捉微米級形變。設備負載與加速度呈負相關關系,在測試 50kg 建筑玻璃時,最大加速度可達 100g,而測試 200kg 玻璃幕墻單元時需降至 50g 以下。

測試實施流程與關鍵技術

玻璃振動測試實施分級流程管理。樣品準備階段需根據類型差異化處理:建筑玻璃需檢測邊緣應力,采用紅外熱像儀預掃描潛在微裂紋;電子玻璃需在潔凈環境下安裝應變片,避免粉塵影響測試精度;器皿玻璃則重點監測杯口、底部等應力集中區域。環境控制尤為關鍵,測試艙需維持 23±2℃恒溫及 45±5% RH 濕度,防止溫度驟變導致玻璃熱應力疊加。

參數設置需按運輸場景精準匹配:模擬公路運輸時采用 10-50Hz 隨機振動譜,持續測試 4 小時;鐵路運輸模擬則設置 5-30Hz 正弦波,疊加每 30 分鐘一次的軌道接縫沖擊;航空運輸測試選用 50-200Hz 高頻擾動模式。某建筑玻璃企業測試數據顯示,雙層中空玻璃在 15Hz 頻率下振動幅值比單層玻璃降低 74%,印證了結構設計對振動衰減的顯著作用。

數據分析采用 “頻率 - 應力" 雙軸評估法:通過 LabVIEW 軟件繪制頻譜圖,定位共振峰值(如器皿玻璃的 300-1300Hz 區間);結合破損邊界曲線理論,確定不同玻璃的安全閾值 —— 電子玻璃脆值通常在 10-20g,建筑玻璃因厚度優勢可達 30-50g。測試后需執行三級檢測:外觀檢查(裂縫、缺口)、應力測試(殘留應力變化)和功能驗證(透光率、絕緣性),確保評估全面性。

更新時間:2025-09-18

更新時間:2025-09-18  瀏覽次數:66

瀏覽次數:66