塑料瓶作為食品、醫藥、日化等行業的核心包裝載體,其環境適應性直接關系到產品安全與市場信任。近年來,某飲料企業因 PET 瓶在運輸途中遇高溫出現異味的質量事故,凸顯了包裝材料環境可靠性測試的重要性。小型環境試驗箱憑借精準控溫、靈活操作的優勢,已成為塑料瓶全生命周期質量管控的關鍵設備,為材料篩選、工藝優化提供科學依據。

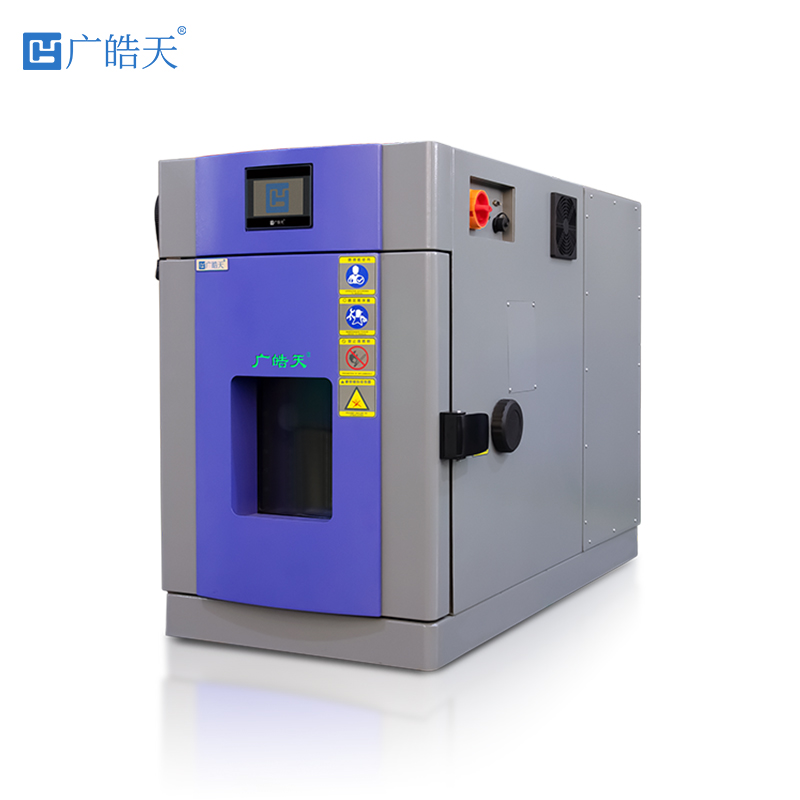

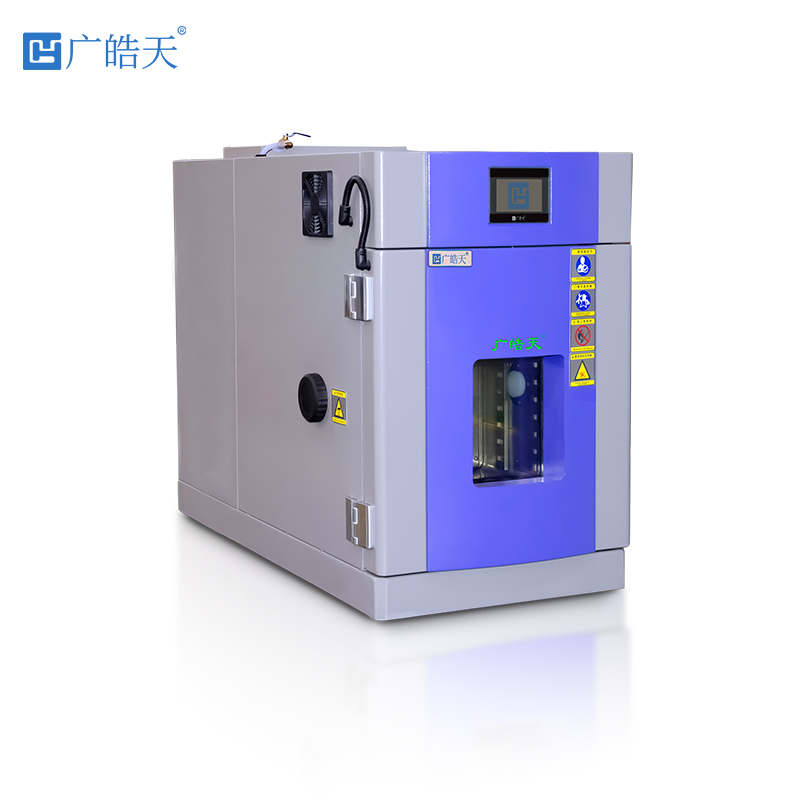

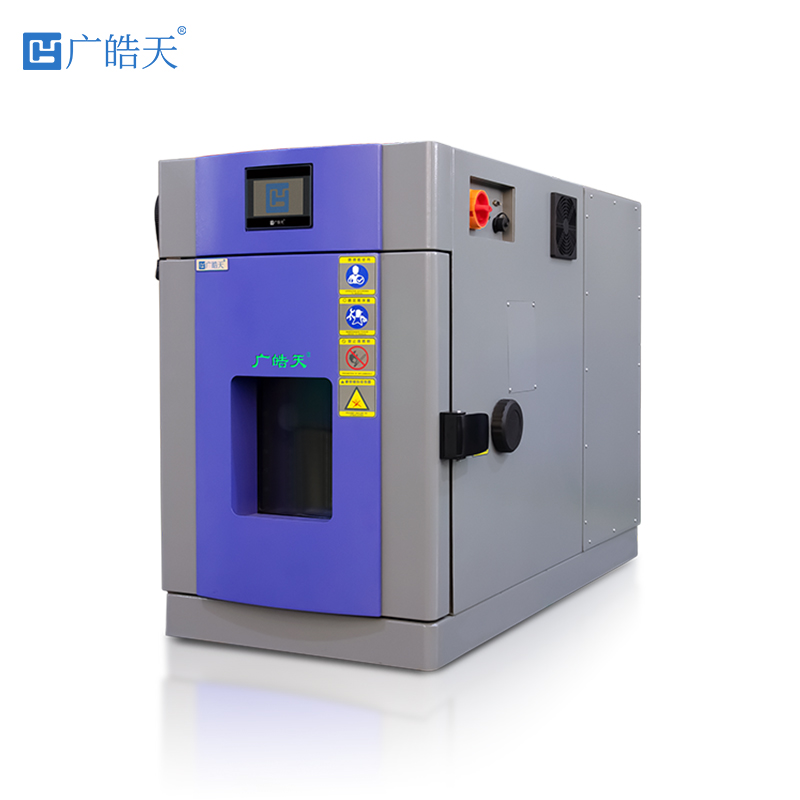

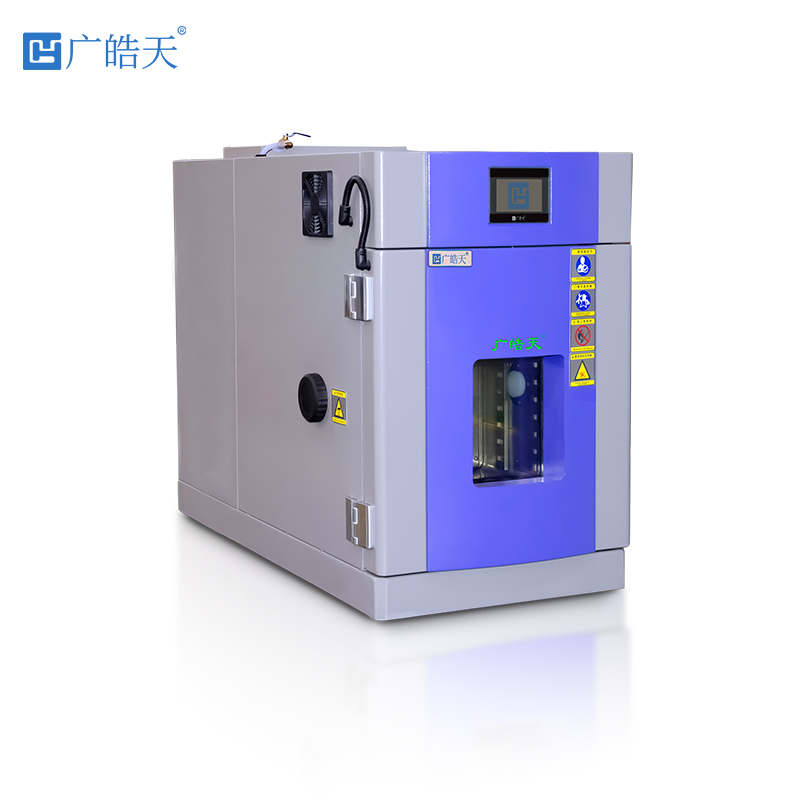

測試設備技術特性與優勢

小型環境試驗箱采用模塊化設計,典型如 KZ-TH-150 型號設備,內部尺寸達 50×60×50cm,可容納 500ml 規格塑料瓶 20-30 個進行同步測試。其核心技術優勢體現在三方面:溫度控制范圍覆蓋 - 70℃至 150℃,濕度調節精度達 ±2% RH,能精準模擬熱帶運輸、寒帶儲存等極限環境;配備 120 組程序編輯功能,支持溫度循環、濕熱交替等復雜測試場景編程,滿足 GB 17989-2010 標準中對塑料瓶耐候性的測試要求;采用 SUS304 不銹鋼內膽與 10cm 厚度 PU 發泡保溫層,既保證測試環境潔凈,又實現能耗降低 30% 以上,較大型設備更適合實驗室高頻次測試需求。

設備的智能化控制系統是技術核心。通過 7 寸觸摸屏可實時監控箱內參數,鉑金電阻傳感器將溫度檢測精度控制在 ±0.1℃,配合法國原裝壓縮機的雙段制冷系統,降溫速率可達 1.0℃/ 分鐘,能精準復現晝夜溫差劇變環境。獨特的平衡調溫調濕方式,使箱內溫度均勻度保持在 ±2℃以內,避免了測試樣品因環境梯度產生的結果偏差,確保數據的重復性與可比性。

多維度測試體系構建與實施

塑料瓶測試需構建物理性能、化學遷移與微生物安全的三維評價體系。在物理性能測試中,依據 GB/T 1040.2-2006 標準,將 PET 瓶樣品經 - 20℃冷凍 2 小時后,立即置于 40℃恒溫環境,循環 10 次后測定其拉伸強度變化。某檢測數據顯示,合格樣品的拉伸強度保持率達 92% 以上,爆破壓力穩定在 0.6MPa,遠超標準要求的 0.3MPa 下限,驗證了材料的耐溫變能力。

化學安全性測試聚焦于極限條件下的物質遷移風險。試驗箱模擬 38℃/90% RH 的倉儲環境,對 HDPE 藥用瓶進行 14 天恒溫恒濕測試,采用 GB/T 23747-2009 標準方法檢測塑化劑遷移量。結果顯示,優質樣品的鄰苯二甲酸酯遷移量低于 0.5mg/kg 限值,總有機碳含量僅 0.1mg/L,證明其在高濕環境下的化學穩定性。微生物測試則通過 40℃/75% RH 的溫濕度組合,加速評估瓶體抑菌性能,確保菌落總數始終控制在 100CFU/g 以下的安全水平。

材料特性對比與測試方案優化

不同材質塑料瓶的環境響應特性存在顯著差異,要求測試方案差異化設計。PET 瓶憑借 44.2MPa 的拉伸強度成為飲料包裝,但在 60℃以上環境易發生結晶老化,測試需重點關注 100℃耐熱性與 - 20℃耐寒性的交替循環;HDPE 瓶雖拉伸強度略低(約 43.8MPa),但耐化學腐蝕性優異,在日化產品包裝測試中,應增加 40℃下的溶劑浸泡 - 溫變循環復合測試。

針對環保型新材料的測試需求,試驗箱可模擬回收再生過程中的環境應力。對再生 PET 瓶進行 80℃/60% RH 條件下的 100 小時加速老化測試,結果顯示其拉伸強度下降率應控制在 5% 以內,且重金屬遷移量需滿足 GB 4806.1-2016 標準中鉛≤0.1mg/L、鎘≤0.05mg/L 的限值要求。這種針對性測試為材料回收工藝改進提供了量化依據,助力循環經濟發展。

更新時間:2025-09-19

更新時間:2025-09-19  瀏覽次數:74

瀏覽次數:74